PROCES

PRZYGOTOWANIA

MASY PAPIEROWEJ

3. Gotowy produkt

Na koniec produkujemy próbną formę, a później prawdziwą próbkę. Próbki stosuje się do weryfikacji kształtów i prób zrzutowych. Próbki są już wykonane z materiału, a ich jakość jest identyczna jak ta stosowana później w produkcji masowej.

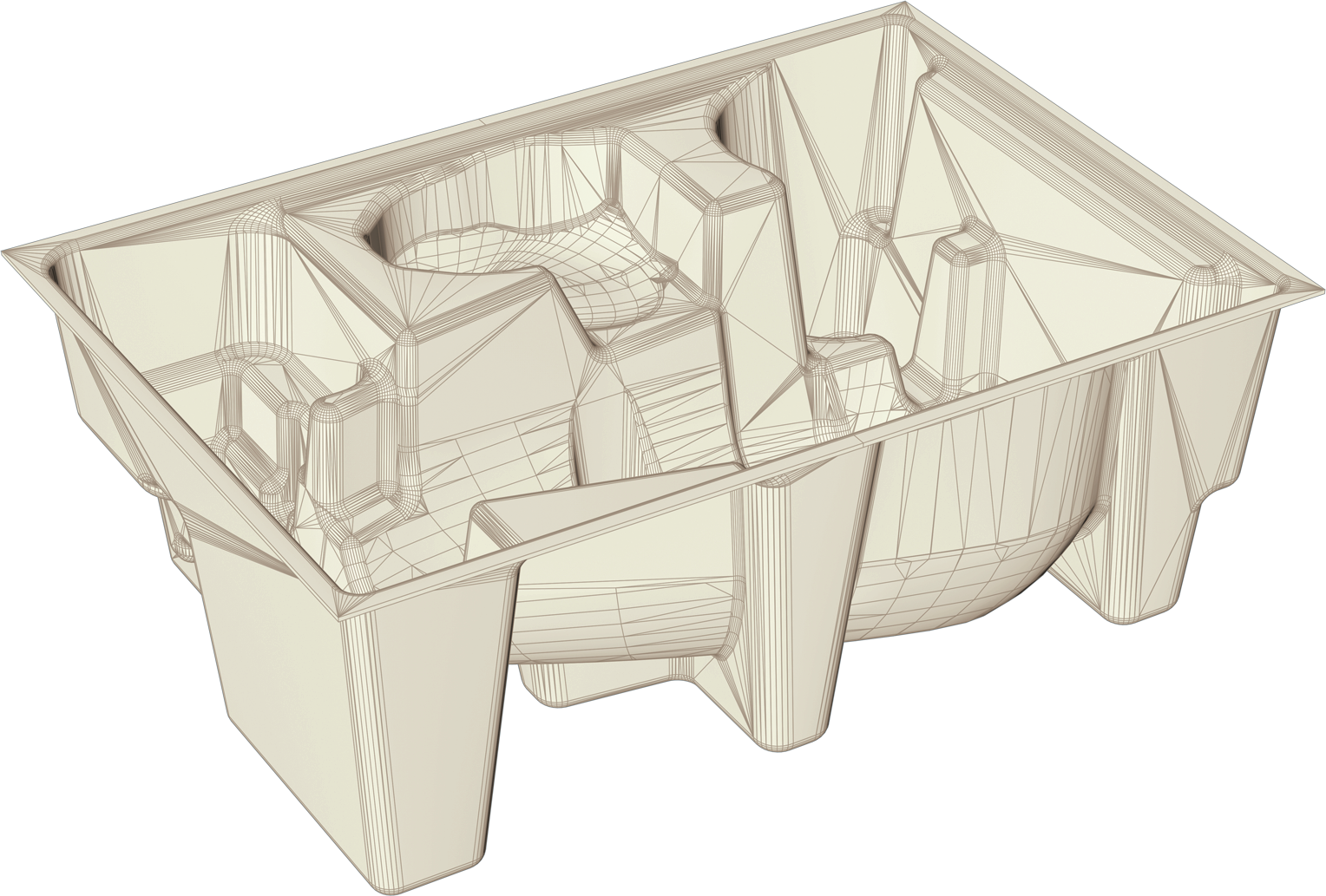

2. Wzornictwo 3D

Drugi krok przygotowawczy to tworzenie wiernego modelu 3-wymiarowego tacy. Żeby utworzyć taki 3-wymiarowy model, musimy uzyskać od klienta prawdziwe próbki lub modele produktu, dla którego projektujemy opakowanie.

1. Koncept

Po zdefiniowaniu wszystkich danych wejściowych projektant tworzy prosty szkic tacy. Służy on do początkowej wyceny i pokazuje charakter opakowania.

PROCES

PRODUKCJI MASY PAPIEROWEJ

LINIA KONWENCJONALNA

Zebrany zużyty papier (kartony, gazety) jest dokładnie ważony i umieszczany w hydropulperze. Znajdujący się w nim papier miesza się z wodą w celu osiągnięcia konsystencji na poziomie 7%, a w ciągu 15–20 minut mieszanka ta jest rozwłókniana i przekształcana w masę włóknistą. Jest ona następnie przepompowana i filtrowana w dwóch etapach. Najpierw oddziela się większe zanieczyszczenia (np. małe kamienie i piach). Podczas drugiego etapu filtracji oddziela się taśmę przylepną i tworzywa sztuczne. Czystą masę włóknistą o ostatecznej konsystencji na poziomie 4% przechowuje się w zbiornikach. Ostatni etap przygotowania masy włóknistej polega na jej wymieszaniu i rozrzedzeniu zgodnie w wymaganymi parametrami operacyjnymi. Cały proces jest sterowany komputerowo.

Następnie masę włóknistą przepompowuje się do części kształtowych linii, na których jest wsysana do aluminiowych form i przenoszona na przenośnik suszarniczy. Proces suszenia monitoruje się automatycznie. Kontroluje się tutaj wilgotność, temperaturę i ilość powietrza do suszenia. Czas suszenia produktu wynosi od 25 do 35 minut w zależności od wielkości i grubości materiału.

Jeśli wymagana jest staranniejsza powierzchnia i wyższa jakość, produkty są ponownie formowane na gorąco. Dzięki temperaturze 180°C i naciskowi rzędu 20 ton powierzchnia produktu jest niezwykle gładka. Ostatni proces produkcji polega na przycinaniu krawędzi w celu osiągnięcia dokładnych wymiarów zewnętrznych.

LINIA KSZTAŁTOWANIA TERMICZNEGO

Do wytwarzania produktów kształtowanych termicznie stosujemy wyłącznie materiały pierwotne, niezawierające żadnych zanieczyszczeń i kleju. Materiał wsadowy jest dokładnie ważony i umieszczany w hydropulperze. Jest tutaj mieszany z wodą w celu osiągnięcia konsystencji na poziomie 7–8% . W ciągu 15–20 minut mieszanka ta jest rozwłókniana i przekształcana w masę włóknistą. Czystą masę włóknistą o ostatecznej konsystencji na poziomie 2% przechowuje się w zbiornikach ze stali nierdzewnej. Ostatni etap przygotowania masy włóknistej polega na jej wymieszaniu i rozrzedzeniu zgodnie w wymaganymi parametrami operacyjnymi. Cały proces jest sterowany komputerowo.

Następnie masę włóknistą przepompowuje się do części kształtowych linii, na których jest wsysana do aluminiowych form i przenoszona na prasy. Podczas procesu suszenia tace są poddawane ściskaniu wysokimi obciążeniami rzędu około 15 ton. Temperatura narzędzi w zakresie 150–220°C jest kontrolowana automatycznie. Czas suszenia produktu wynosi od 60 do 110 sekund w zależności od wielkości i grubości materiału.

Ostatni proces produkcji polega na przycinaniu krawędzi w celu osiągnięcia dokładnych wymiarów zewnętrznych.